Was ist eine gute Farbabstimmung zwischen Design und Produktion/Herstellung?

Ganz gleich, ob Sie Designer, Produktentwickler oder Leiter der Qualitätskontrolle sind, eine gute Farbabstimmung ist entscheidend für den Erfolg. Aber was das bedeutet, kann je nach Ihrer Rolle variieren. Zu verstehen, wie die Farbabstimmung funktioniert und wie man vom Farbdesign zur Farbausführung übergeht, ist der Schlüssel zur Erhaltung der Markenkonsistenz, Produktqualität und Kundenzufriedenheit.

In diesem Beitrag gehen wir darauf ein:

- Was eine „gute Farbübereinstimmung“ in Design- und Industrieumgebungen bedeutet

- Wie man die Kluft zwischen Design und Lieferkette überbrückt

- Die wichtigsten Werkzeuge und Techniken für die industrielle Farbabstimmung

- Warum die Investition in Tools zur Farbabstimmung Qualität, Effizienz und Markenvertrauen fördert

Was ist eine gute Farbübereinstimmung?

Im einfachsten Fall bedeutet eine gute Farbabstimmung, dass zwei Farben visuell identisch oder nahezu identisch erscheinen, wenn sie nebeneinander platziert werden. In kreativen Bereichen wird diese visuelle Ähnlichkeit in der Regel subjektiv von Designern oder Kunden beurteilt und kann durch den Betrachter, die Beleuchtung, den Hintergrund und die Umgebungsbedingungen beeinflusst werden.

In diesen kreativen Kontexten sind Begriffe wie Farbpalette und Farbschema von grundlegender Bedeutung:

- Eine Farbpalette ist eine zusammengestellte Auswahl von Farben, die als Leitfaden für das Design dient.

- Ein Farbschema bezieht sich darauf, wie diese Farben angeordnet sind, um Harmonie oder Kontrast zu erzeugen.

Für Fachleute, die mit Farben arbeiten, um Emotionen zu wecken, Ästhetik zu definieren oder visuelle Anreize zu schaffen, ist es wichtig zu wissen, wie man Paletten und Schemata erstellt und verwendet. Für diese Fachleute bedeutet eine gute Farbabstimmung, dass das Endprodukt mit der ursprünglichen Designabsicht übereinstimmt und beim Zielpublikum Anklang findet.

Was ist eine gute Farbabstimmung in der industriellen Welt?

In der Fertigung ist die Farbabstimmung mehr als nur ästhetisch. Sie ist quantifizierbar, wiederholbar und reproduzierbar über Chargen, Lieferanten und Materialien hinweg. Eine gute industrielle Farbabstimmung erfüllt bestimmte Farbtoleranzen, die auf objektiven Farbmessungen beruhen, und gewährleistet so Konsistenz trotz Umgebungs- oder Materialunterschieden.

Aber es geht nicht immer darum, eine möglichst perfekte Übereinstimmung zu erzielen. In vielen Fällen ist eine „gute“ Farbabstimmung eine, die mehrere Prioritäten ausgleicht:

- Kosteneffizienz: Eine visuell akzeptable Übereinstimmung mit weniger teuren Farbstoffen und Pigmenten oder weniger Rezepturschritten

- Ziele der Nachhaltigkeit: Ein Spiel, das weniger Wasser, weniger Chemikalien oder umweltfreundlichere Materialien verwendet

- Einschränkungen bei den Rohstoffen: Eine tolerierbare Übereinstimmung mit verfügbaren oder zugelassenen & konformen Zutaten

Darüber hinaus muss die industrielle Farbanpassung komplexere Phänomene wie Metamerie (wenn Farben unter einer Lichtquelle übereinstimmen, unter einer anderen jedoch nicht) und Farbkonstanz (die Wahrnehmung einer Farbe bleibt bei wechselnder Beleuchtung gleich) berücksichtigen.

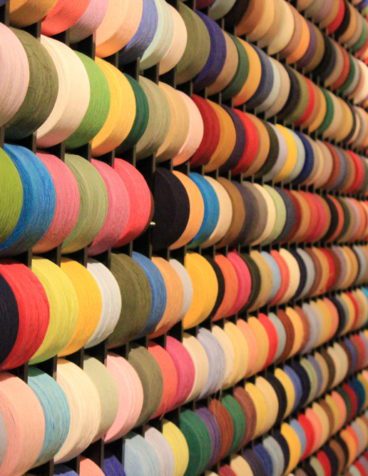

So müssen beispielsweise die Kernfarben einer globalen Sportbekleidungsmarke in allen Bekleidungskollektionen, Schuhen und Accessoires einheitlich erscheinen, selbst wenn diese Artikel aus unterschiedlichen Materialien und von verschiedenen Lieferanten hergestellt werden. Ohne präzise Farbkontrolle können kleine Unterschiede den Wiedererkennungswert der Marke untergraben und zu kostspieligen Nacharbeiten führen.

Deshalb verlässt sich die Industrie auf Werkzeuge und Techniken zur Farbabstimmung, die auf der Farbwissenschaft basieren.

Überbrückung der Kluft zwischen Designabsicht und Produktionsrealität

Eine kreative Vision in der Produktion zum Leben zu erwecken, ist oft komplexer als es scheint. Farbpaletten und Markensysteme dienen zwar als wichtige Ausgangspunkte, basieren aber auf subjektiven visuellen Einschätzungen. Dies wird zu einer Herausforderung, wenn diese Vision präzise und konsistent in großem Maßstab reproduziert werden muss.

Designteams können mit physischen Farbmustern, Garnumwicklungen oder Ausdrucken beginnen, die zwar die Farbabsicht vermitteln, aber nicht die für die Herstellung erforderliche Spezifität und Stabilität aufweisen. Im Idealfall sind diese visuellen Referenzen an Farbstandards gebunden. Aber selbst Farbstandards können unzureichend sein, wenn sie nicht mit unveränderlichen digitalen Farbdaten verknüpft sind, die eine objektive Kontrolle ermöglichen.

Die Diskrepanz zwischen Design und Herstellung wird am deutlichsten, wenn die Farbdarstellung aufgrund von Unterschieden im Substrat, der Textur, der Beleuchtung oder des Verfahrens variiert. Aus diesem Grund sind digitale Farbstandards in industriellen Umgebungen unverzichtbar. Sie bieten ein gemeinsames, quantifizierbares Ziel, das Designer, Entwickler, Lieferanten und das Produktionsteam vereint und konsistente Ergebnisse über die gesamte Lieferkette hinweg gewährleistet.

Subjektivität allein:

- Berücksichtigt nicht die Variabilität des Substrats oder die Umweltbedingungen

- Schwierigkeiten bei der Wahrung der Konsistenz im Laufe der Zeit oder an verschiedenen Standorten

- Kann nicht die für eine hochwertige Fertigung erforderliche Genauigkeit liefern

Während Farbstandards die visuellen Erwartungen definieren, ist es die Integration digitaler, objektiver Farbdaten, die diese Erwartungen realisierbar macht. Industrielle Farbabstimmung ist erfolgreich, wenn die kreative Vision durch objektive Farbmanagementprozesse unterstützt wird.

Wie funktioniert die Farbabstimmung in der Produktion/Fertigung?

Ein zuverlässiger industrieller Farbabgleich hängt von mehreren Kernkomponenten ab, die alle von Farbabgleichstools profitieren:

-

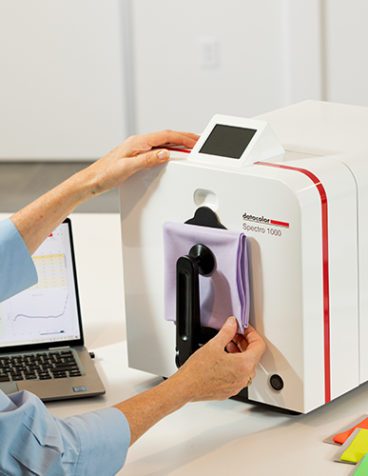

Farbmessung

Sie können nicht verwalten, was Sie nicht messen. Geräte wie Spektralphotometer quantifizieren, wie eine Probe Licht reflektiert, und ermöglichen so objektive Vergleiche unabhängig von Textur, Material oder Beleuchtung. Dies bildet die Grundlage für eine genaue Farbabstimmung.

-

Farbrezeptur

Sobald eine Zielfarbe definiert ist, müssen die Hersteller festlegen, wie sie diese mit den verfügbaren Farbstoffen oder Pigmenten reproduzieren können. Software zur Farbrezeptur prognostiziert die optimale Rezeptur, um das Ziel zu erreichen, wobei die Genauigkeit mit Einschränkungen wie Kosten, Einhaltung von Vorschriften oder Verfügbarkeit von Rohstoffen in Einklang gebracht wird.

-

Farbkorrektur und Qualitätskontrolle

Die Kontrolle der Farbqualität findet während des gesamten Prozesses statt. Sie beginnt bei der Annahme der Rohstoffe, setzt sich während der Produktion fort und endet mit der Endkontrolle. Muster werden gemessen und mit Standards verglichen, um sicherzustellen, dass sie die erforderlichen Toleranzen einhalten. Wenn Farben außerhalb dieser Grenzen liegen, wird die Rezeptur mit Hilfe von Farbkorrekturwerkzeugen angepasst, um sie wieder auf den richtigen Weg zu bringen. Lösungen wie Datacolor Colibri helfen dabei, Probleme schnell zu beheben und die Farbkonsistenz in jeder Phase zu gewährleisten.

-

Integration von Farbprozess-Workflows

Im globalen Geschäft ist die digitale Farbkommunikation unerlässlich. Die gemeinsame Nutzung von digitalen Farbstandards, gemessenen Musterdaten und Rezepturergebnissen stellt sicher, dass alle Beteiligten an einem Strang ziehen und Verzögerungen und Nacharbeiten reduziert werden. Wenn sie in Geschäftssysteme wie PLM- oder ERP-Plattformen integriert wird, kann Farbmanagement-Software Genehmigungen rationalisieren, Arbeitsabläufe beschleunigen und die Zusammenarbeit zwischen Design-, Beschaffungs- und Produktionsteams verbessern.

-

Kontrollierte visuelle Bewertung

Visuelle Farbvergleiche sind immer noch wichtig, sollten aber unter standardisierten Bedingungen durchgeführt werden. Lichtkabinen bieten konsistente, kontrollierte Umgebungen zur Beurteilung von Mustern unter verschiedenen Beleuchtungsszenarien, wodurch die endgültige Freigabe vertrauenswürdiger wird.

Warum industrielle Farbanpassung wichtig ist

Die richtige Farbabstimmung ist nicht nur eine technische Herausforderung, sondern auch eine geschäftliche Notwendigkeit. Genaue Farbabstimmung unterstützt:

- Markenintegrität und Verbrauchervertrauen

- Produktqualität und reduzierte Ausschussraten

- Schnellere Produktionszyklen und kürzere Markteinführungszeiten

- Weniger Abfall und niedrigere Kosten

In allen Branchen spielt die Farbgenauigkeit eine entscheidende Rolle bei der Sicherstellung der Markenkonsistenz, der Produktqualität und der Kundenzufriedenheit. Von Konsumgütern bis hin zu industriellen Komponenten kann eine falsche Farbabstimmung die Markteinführung verzögern, die Kosten erhöhen oder das Vertrauen untergraben.

Abschließende Überlegungen: Von der kreativen Vision zur Produktionspräzision

Die Farbpalette eines Designers gibt den Ton an, aber es ist die Aufgabe von Farbmanagern, Qualitätsteams und Produktionsspezialisten, diese Vision in die Tat umzusetzen. Durch Investitionen in Tools zur Farbabstimmung und objektive Prozesse können Unternehmen die Lücke zwischen Design und Produktion schließen.

Ganz gleich, ob Sie in der Produktentwicklung arbeiten oder für die Farbverwaltung zuständig sind, Sie müssen verstehen, wie die Farbabstimmung funktioniert und warum sie wichtig ist, um konsistente, hochwertige Produkte zu liefern.