Automatización

Automatización del proceso de formulación y análisis de la pintura

La automatización del laboratorio es el proceso en el que las herramientas y los equipos pueden controlarse con una interacción mínima. La automatización del laboratorio es la integración de tecnologías automatizadas en el laboratorio para permitir procesos nuevos y mejorados.

Los ajetreados laboratorios de hoy en día se enfrentan a presiones cada vez mayores para mejorar simultáneamente el rendimiento, la eficiencia y la calidad, llevando sus recursos y su personal al límite absoluto. Por ello, muchos laboratorios utilizan la automatización del laboratorio para sustituir las tareas manuales y repetitivas, aumentar el rendimiento y mejorar la calidad.

Las principales ventajas de la automatización del laboratorio son la reproducibilidad (calidad), la precisión de los datos, la trazabilidad, la eficacia y la seguridad.

Con cientos de miles de colores únicos en su repertorio, PPG es uno de los mayores fabricantes de pintura del mundo.

Debido a que PPG tiene tantos colores con diferentes niveles de brillo y variaciones de interior/exterior, hacer un cambio en uno de los colorantes de su pintura resulta en un proceso increíblemente largo.

Cuando se realiza un cambio, las plantas de fabricación de PPG deben crear nuevas fórmulas, producir lotes de prueba, corregir los tintes erróneos y, a continuación, distribuir el producto final a las tiendas, a la vez que se actualiza la base de datos en cada ubicación individual.

Este proceso, ya de por sí arduo, puede verse fácilmente perturbado por circunstancias imprevistas. La escasez de materias primas y los problemas en la cadena de suministro, entre otros obstáculos, pueden entorpecer la salida al mercado y aumentar los costes, que a menudo repercuten en los consumidores.

Para reducir el riesgo y ofrecer el mejor producto posible al mejor precio sin sacrificar la variedad, PPG se asoció con una empresa líder en robótica y con Datacolor para agilizar su proceso de formulación del color.

Juntos, PPG, Datacolor y la empresa de robótica se propusieron alcanzar cuatro objetivos principales:

Automatización del proceso de formulación y análisis de la pintura

Integración perfecta del hardware y software de gestión del color de Datacolor con los nuevos sistemas robóticos

Reducción de las variaciones y errores que se producen en los sistemas de dosificación volumétrica

Centralizar la base de datos de colores para facilitar la comunicación entre regiones

PPG y la empresa de robótica colaboraron en el desarrollo de un sistema mecanizado para el laboratorio de color que dispensara, mezclara y aplicara automáticamente la pintura, imprimiera un código de barras y, a continuación, secara y midiera las muestras de pintura y clasificara los resultados en función de criterios de aprobado/no aprobado.

El sistema debía cumplir las siguientes normas:

A la hora de integrar el software y los equipos de control de calidad, Datacolor fue una elección fácil para PPG debido a los más de 20 años de trabajo conjunto.

El equipo de aplicaciones de Datacolor colaboró estrechamente con el desarrollador de la robótica para integrar una base de datos de Match Pigment y el espectrofotómetro Datacolor 800 para garantizar la precisión de las formulaciones de color.

A través de nuestros esfuerzos de colaboración, el HITMAN –

Hola

gh

T

hroughput Color

M

atching

A

utomatio

n

– nació el sistema robótico HITMAN.

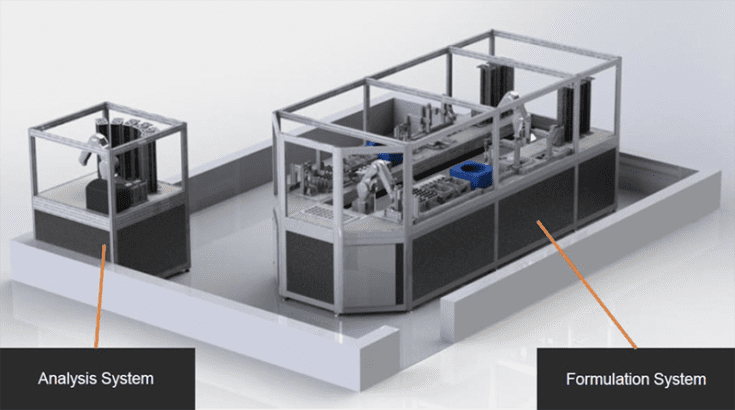

Para cumplir las normas y los objetivos de PPG, se crearon dos sistemas distintos dentro de HITMAN.

Sistema de formulación | El sistema de formulación dispensa pinturas base y colorantes en el bote según las recetas de las muestras. Para crear la muestra, se mezclan las macetas, que luego se aplican en tarjetas y se secan en carruseles.

Sistema de análisis | El sistema de análisis se carga con tarjetas del sistema de formulación. Estas se presentan en un espectrofotómetro Datacolor Spectro 800 para su análisis y las mediciones se almacenan en una base de datos. Se utiliza una interfaz con la base de datos Datacolor para crear una nueva receta para el ajuste del color si es necesario.

Este proceso es igual que los procesos tradicionales, pero lo que lo hace único es su precisión, velocidad y miniaturización de las muestras.

“Hubo una muy buena cooperación entre Datacolor y la empresa de robótica que construyó el sistema HITMAN y escribió los programas para la integración con el software de Datacolor. Hubo contratiempos, pero estamos contentos con el resultado. Pronto empezaremos un nuevo proyecto con un objetivo aún mayor”.

En los meses transcurridos desde que PPG comenzó a utilizar su nuevo sistema HITMAN junto con el hardware y el software de Datacolor, la empresa ha podido lograr un aumento sin precedentes de la velocidad de producción, la precisión de las fórmulas, el ahorro de costes y mucho más. Lo que solía ser un proceso largo se ha racionalizado lo suficiente como para que PPG pueda formular nuevas cubiertas de abanico y crear nuevos productos con la velocidad del rayo.

Tras implantar este sistema, PPG pudo mejorar su velocidad de producción. Dado que PPG puede ahora crear los colores de forma más eficiente, el tiempo que tarda en llegar al consumidor final se reduce considerablemente. Esto no sólo ayuda a mantener los estantes de las tiendas abastecidos, sino que también ayuda a PPG a mantenerse al día con las tendencias y los gustos en constante evolución.

Con los nuevos dispensadores automáticos, las fórmulas provienen ahora del software MatchPigment de Datacolor. Este sistema tiene una precisión mucho mayor que los dispensadores tradicionales del mercado actual.

El nuevo sistema de dispensación también permitió a PPG reducir el tamaño de las muestras de 500 ml a 75 ml. Antes, este tipo de precisión no era posible, y se generaba mucho desperdicio si un cliente terminaba yendo en una dirección diferente con sus elecciones de color. Los nuevos dispensadores ahorran materiales y reducen la cantidad de pintura que se desecha, limitando así el impacto medioambiental y el coste del reciclaje.

“El poder real del sistema es que es mucho más exacto y preciso. Un dispensador tradicional que dispensa volumétricamente no es muy preciso por debajo de 500 ml, pero con el nuevo sistema tenemos mucho más control”, explica Parag.

Para mantener los costes bajos, PPG ha trasladado su base de datos de colores y fórmulas a una ubicación centralizada en lugar de hacerlo individualmente en todo el mercado. Como resultado, PPG puede ofrecer a sus clientes una amplia gama de colores precisos en un corto plazo de tiempo.

“Hay un coste para igualar una receta de color: calculamos todos los costes -materiales, gastos generales, embalaje, etc. – y, dependiendo de la ubicación, el coste puede ser bastante considerable”, dice Parag. “Si tenemos que igualar el mismo color varias veces en diferentes tiendas de todo el mundo, el coste puede ser hasta 100 veces mayor, y quedaría fuera de la base de datos central. Ahora (con Datacolor Match Pigment) podemos generar y manejar todos los datos de forma centralizada en un entorno de mayor calidad controlada. Luego es conveniente utilizar Datacolor ColorReader para que el consumidor final busque su color más cercano”.

El Datacolor ColorReader es un espectrofotómetro portátil y asequible que mide los colores y recomienda la mejor combinación de todas las pinturas de PPG.

Esta herramienta fácil de usar aporta un gran valor añadido a los diseñadores y profesionales de la pintura que tienen una agenda muy apretada. Con el ColorReader, pueden medir rápidamente un color en las tiendas con sólo pulsar un botón y ser emparejados con el color más parecido de PPG, lo que elimina el tiempo que se pierde buscando el color adecuado entre las muestras de pintura.

– Historias de clientes –

El éxito tiene formas diferentes para cada cliente. Descubra más formas de entrega de Datacolor. Ver más historias ‘

Cuando los datos se unen al color, la inspiración se une a los resultados.